閉路循環噴霧干燥機適用于從溶液、乳液懸浮液和糊狀液中含有機溶液、可揮發性有毒有害氣體、易氧化等物料需要回收溶劑的料液的干燥作業,它不僅秉承了噴霧干燥機的所有優點,而且系統在進行干燥作業時無任何粉體外泄,幾乎達到了成品的收率的10 0%。通過回收系統回收下來的溶劑經二次處理可以循環使用,從而大大降低了生產成本,尤其適用于制藥行業對含有有機溶媒藥品、中藥浸膏以及生物溶媒物料的干燥、制粒以及石油催化劑、碳化硅等精細化工和高分子材料的干燥和對溶劑的回收。

閉路循環噴霧干燥機解決了有機溶媒的回收、易氧化及有毒物料干燥的難題,提高了物料回收率,達到安全、環保與節能效果,各項技術性能指標和工藝設計理念優勢明顯。

閉路循環噴霧干燥機 工作原理

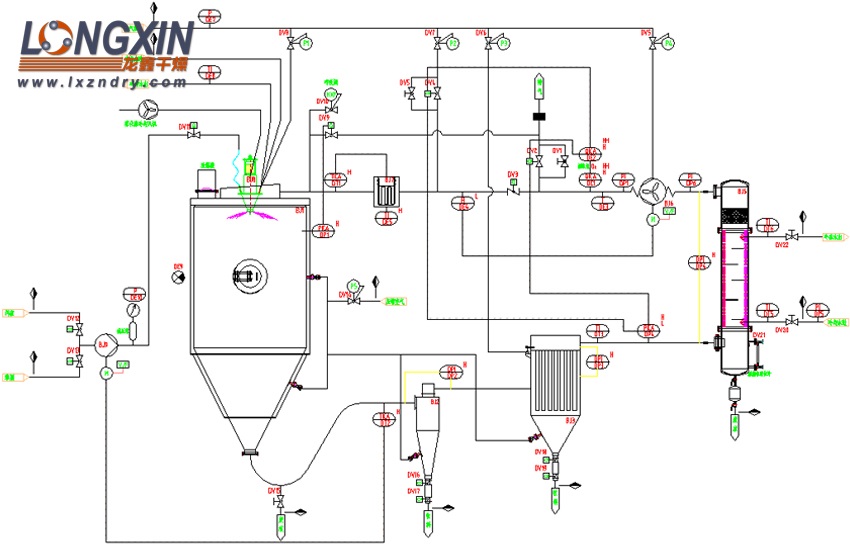

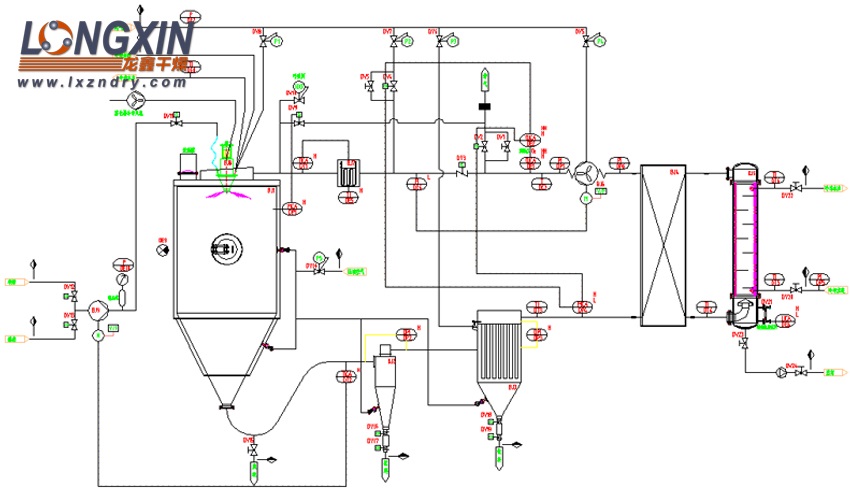

閉式循環惰性氣體噴霧干燥工程——閉路循環噴霧干燥機組,分別由氮氣閉路循環系統、噴霧干燥機、固氣分離、氮氣反吹除塵、冷凝冷卻溶媒回收、加熱系統等主要部件組成。

首先在干燥塔體內充入被加熱的氮氣,被干燥的液態物料經輸液泵輸送至離心噴頭處,液態物料被霧化器霧化成細小液滴,液滴在干燥塔內與熱氮氣進行充分的熱交換,物料中的液態部分被瞬間蒸發,固態部分形成的粉狀物料沉于塔底,zui后干燥的粉狀物料從塔底排出。

其中,被蒸發的有機溶劑氣體在風機的作用下,通過旋風分離器、布袋除塵器等裝置把附著在氣體中的粉塵進行除塵處理,再經冷凝器把除塵后飽和有機溶劑氣體冷凝成液體排出冷凝器,為防止液體被帶出,后面增加了氣液分離器。其間,作為干燥介質的惰性氣體被連續加熱后作為干燥載體在系統內重新循環使用防爆型閉式循環離心噴霧干燥系統是在密閉的環境下工作,干燥介質為氮氣之類的惰性氣體,干燥塔內為正壓操作,若內部壓力下降,壓力變送器就能自動控制氮氣進入量,以保證系統壓力平衡。

開放式與閉式循環噴霧干燥機系統 技術比較

(1) 閉式循環系統遠比開放式所用載熱體少,屬節能型;

(2) 閉式循環系統能適含有有機溶劑、易氧化、易燃、易爆的物料,或者是有毒的物料,這點適用范圍是開放式是不能達到,其屬安全型;

(3) 閉式循環系統比開放式多帶有一個回收有機溶劑系統,屬環保型;

(4) 開放式干燥塔內需保持一定負壓,而閉式循環式干燥塔內需保持一定的正壓值。

閉路循環噴霧干燥機 性能特點

(1) 封閉系統各管道的連接采用獨特的密封結構,密閉性好,可確保系統在10KPa的正壓下無泄漏,熱效率高;

(2) 采用惰性的氮氣為干燥介質氣體,防毒、防氧化、防爆炸,氣體經載濕、去濕后可重復循環使用;

(3) 系統中配有干燥料液的溶劑的冷凝系統和回收系統可以使干燥料液中的溶劑得以通過二次處理可以循環使用,在封閉狀態和氮氣環境下熱態完成物料的干燥(溶媒脫除)并通過冷凝器回收溶媒,整機的安全性高。同時,設備為全密閉式設計,物料回收率高,此設備系統的收率之高是其他型式干燥器所達不到的。主要技術指標:干粉物料回收率≥95%,產品殘余溶劑≤2%,從而大大的降低了生產成本;

(4) 干燥速度迅速,料液經噴霧后,表面積增大,在高溫氣流中,瞬間就可以蒸發掉95%~98%的水分,完成干燥時間一般僅需5~40s左右;

(5) 噴霧干燥通常用于處理濕含量40%~60%的溶液,能一次干燥成粉狀產品,大部分產品干燥后不需要再進行粉碎和篩選,從而減少了生產工序,簡化了生產工藝流程。同時,產品具有良好的分散性、流動性和溶解性,由于干燥過程是在空氣中完成的,產品在本能保持與液滴相近似的球狀,具有良好的流動性;

(6) 設備具有系統壓力在線測試裝置、氧氣濃度在線檢測控制裝置及在位清洗裝置;

(7) 設備控制系統采用人機界面,即PLC+觸摸屏控制,工藝流程圖動態顯示。產品的粒度、松密度、水分在一定范圍內,可用改變操作條件進行調整,控制比較方便。

閉路循環噴霧干燥機 應用工況

閉路循環離心噴霧干燥機適用于從溶液,乳液懸浮液和糊狀液中含有有機溶劑,可揮發性有毒有害氣體,易氧化怕光等物料需要回收溶劑的料液的干燥作業,它不僅秉承了離心噴霧干燥機的所有優點外,而且系統在進行干燥作業時無任何粉體外瀉,幾乎達到了成品的收率在10 0%。通過回收的系統回收下來的溶劑通過二次處理可以循環使用,從而大大的降低了生產成本。

防爆型閉式循環離心噴霧干燥機可適用于以下方面要求的噴霧干燥:

(1) 物料中的濕分為有機溶劑而需要回收;

(2) 固體中所含溶劑與空氣接觸時有些燃燒或爆炸的危險;

(3) 在干燥過程中固體遇氧氣結觸時易被氧化;

(4) 干燥中防止細菌的混入;

(5) 干燥后有異昧或有毒成分排出對環境有污染。

BLPG型閉路循環噴霧干燥機 工藝流程圖1——常規

BLPG型閉路循環噴霧干燥機 工藝流程圖2——配余熱回收裝置

198 5011 0998

198 5011 0998