水分散粒劑WDG自20世紀80年代初在歐美發展起來后,作為可濕性粉劑和懸浮劑更安全且具商業吸引力的替代品,開始在全球大規模開發,生產工藝不斷改進和完善,應用范圍也逐漸擴大。因其安全性好、無粉塵飛揚、對環境污染小,且具有良好的分散性、懸浮性和穩定性等優點,WDG在農業領域的市場需求不斷增加,在農藥劑型中所占的比例也逐漸提高。隨著研究的深入,科研人員不斷研發出高性能的助劑,如木質素磺酸鹽分散劑,能夠較好地平衡WDG的懸浮穩定性和崩解性,解決了以往配方中存在的一些難題,進一步提升了WDG的質量和性能。

在全球環保意識日益增強的背景下,環保型助劑的研發和應用也將成為未來WDG發展的重要方向,以進一步降低其對環境的影響。為滿足農業生產中對高效、低毒、低殘留農藥的需求,研發高含量、高活性成分的WDG產品將是未來的發展趨勢之一。此外,開發具有緩釋、控釋功能的WDG,可延長農藥的持效期,減少施藥次數,提高農藥的利用率,降低農業生產成本,同時也有利于環境保護。

未來,WDG的生產工藝將不斷優化和創新,以提高生產效率、降低生產成本。江蘇龍鑫改進水分散粒劑WDG制粒干燥機生產工藝,新開發的WDG制粒干燥機組能大大降低水分散粒劑的生產成本,生產效率大幅提高。高效造粒、新型流化床干燥等先進技術和設備的應用,實現了連續化、自動化生產,降低了能耗和人工成本,提高了產品質量和市場競爭力。

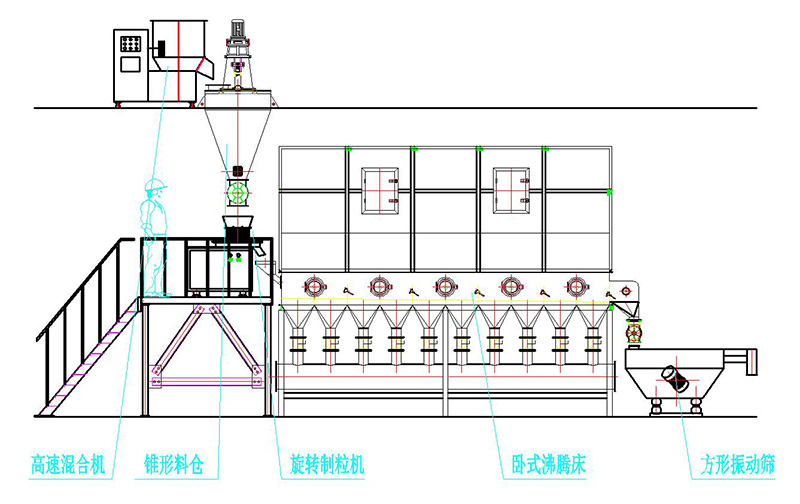

水分散粒劑WDG制粒流化干燥機組 工藝流程

(1) 原料混合:將水分散粒劑的各種原料,如有效成分、助劑、填料等,按照一定的配方比例加入到混合設備中進行充分混合,使各組分均勻分布,形成具有一定流動性的混合物。

(2) 造粒:混合好的物料通過造粒設備制成大小均勻的顆粒。常見的造粒方法有噴霧造粒、轉盤式造粒、沸騰造粒和擠壓造粒等,其中擠壓造粒是較為常用的方式之一。造粒后的顆粒具有一定的形狀和強度,便于后續的干燥和處理。

(3) 進料:將造粒后的濕物料通過進料裝置均勻地送入

流化床干燥機的床體內。進料速度通常可根據生產能力和干燥要求進行調節,以保證物料在床體內能夠得到充分的干燥。

(4) 干燥

熱風供應:空氣經過空氣過濾器過濾后,由鼓風機送入換熱器進行加熱,加熱后的熱空氣通過進風管道進入流化床干燥機的底部。熱空氣的溫度、風量和風速等參數根據物料的性質、初始含水率和干燥要求等因素進行精que控制。

流化干燥:熱空氣穿過流化床底部的分布板,形成均勻的氣流。當氣流速度達到臨界流化速度時,床板上的濕物料顆粒被吹起并處于流化狀態,與熱空氣充分接觸。在這個過程中,熱空氣將熱量傳遞給物料顆粒,使顆粒內部的水分迅速蒸發,形成水蒸氣。水蒸氣隨著熱空氣一起向上 流動,穿過物料層,從流化床干燥機的頂部排出。

干燥控制:在干燥過程中,通過調節熱空氣的溫度、風量、風速以及物料在床體內的停留時間等參數,確保物料能夠均勻干燥至規定的含水率。同時,監測干燥過程中的關鍵指標,如物料溫度、出口空氣濕度等,以保證干燥效果和產品質量。

(5) 除塵:從流化床干燥機頂部排出的廢氣中含有一定量的粉塵和細顆粒物料,為了減少環境污染和物料損失,廢氣需要經過除塵處理。通常采用旋風分離器和布袋除塵器組合的方式進行除塵。旋風分離器首先將廢氣中的大部分較大顆粒物料分離出來并回收,然后廢氣再進入布袋除塵器進一步去除細小的粉塵顆粒,經過除塵后的廢氣達到環保排放標準后排放到大氣中。

(6) 出料:干燥后的物料從流化床干燥機的出料口排出,進入后續的篩分、包裝等工序。出料時,可通過振動篩等設備對干燥后的顆粒進行篩分,去除不合格的大顆粒或細粉,得到粒度均勻、符合質量標準的水分散粒劑產品。

(7) 篩分與整粒:干燥后的物料通過振動篩進行篩分,將不符合粒度要求的顆粒分離出來。不合格的大顆粒可通過粉碎后重新返回造粒工序,細粉則可根據具體情況進行處理,如重新造粒或作為廢料處理。經過篩分后的合格產品則進入包裝工序。

(8) 包裝:將經過篩分后的合格水分散粒劑產品按照規定的包裝規格和要求進行包裝,通常采用塑料袋、紙袋或塑料桶等包裝容器進行包裝,并貼上產品標簽,注明產品名稱、規格、生產日期、保質期等信息,以便于儲存、運輸和銷售 。

農藥水分散粒劑干燥機 工藝流程及生產設備

生產工藝1:稱量配料→混合(ZGH型立式高速混合機)→制粒(ZL型旋轉式制粒機)→干燥(XF型沸騰干燥機)→篩分(ZS、FS型振蕩篩)→上料(ZKS真空上料機)→包裝

生產工藝2:稱量配料→混合(ZGH型立式高速混合機)→制粒(ZL型旋轉式制粒機)→干燥(ZLG型振動流化床)→篩分(ZS、FS型振蕩篩)

水分散粒劑WDG制粒流化干燥機組 性能特點

(1) 干燥效率高

強化傳熱傳質:熱空氣與物料顆粒在流化狀態下充分接觸,極大地增加了兩者之間的接觸面積和接觸時間,使得熱量能夠快速傳遞給物料,水分也能迅速從物料內部遷移到表面并蒸發,從而顯著提高干燥速率。

快速去除水分:干燥過程中,物料顆粒被熱空氣均勻包圍,水分蒸發的動力大,能夠在較短的時間內將物料中的水分降低到規定的含量,提高生產效率。

(2) 干燥質量好

干燥均勻性好:流化床干燥機內物料處于流化狀態,顆粒之間不斷地混合、碰撞,使得物料受熱更加均勻,避免了局部過熱或干燥不足的情況,從而保證了干燥后產品的含水率均勻一致,有利于提高產品的質量穩定性。

產品完整性好:在流化干燥過程中,物料顆粒與氣流之間的相對運動較為溫和,不會對顆粒造成過度的摩擦和碰撞,減少了顆粒的破碎和磨損,能夠有效保持產品的粒度完整性和外觀質量,降低產品的細粉含量,提高產品的合格率。

(3) 溫度控制精準

分段加熱設計:一些先進的水分散粒劑WDG流化床干燥機采用分段加熱的方式,預干燥段采用高壓低風量風機,使較濕的顆粒能完全流化;干燥段采用低壓高風量的風機,單位時間內帶走水份多,干燥均勻;冷卻段采用高風量風機,能迅速帶走熱量,降低產品溫度,既達到水分控制的要求,又方便后續包裝工藝。

實時溫度監測與調節:配備溫度傳感器等監測設備,能夠實時準確地測量干燥過程中不同位置的溫度,如進風溫度、物料溫度、出風溫度等,并根據設定的溫度值自動調節熱空氣的流量、溫度等參數,確保干燥過程在精que的溫度范圍內進行,防止因溫度過高或過低影響產品質量。

(4) 環保性能強

粉塵排放少:在設計上注重密封性,減少了干燥過程中物料粉塵的泄漏和飛揚,同時配備有效的除塵設備,如旋風分離器和布袋除塵器等,對排出的廢氣進行凈化處理,使粉塵排放濃度遠低于國家環保標準,有效保護環境和操作人員的健康。

熱風循環利用:部分流化床干燥機采用熱風循環系統,將經過干燥后的熱空氣進行回收、過濾和再加熱后循環使用,不僅提高了能源利用率,降低了能源消耗和生產成本,還減少了因廢氣排放對環境造成的熱污染。

(5) 操作維護方便

結構設計合理:干燥主機的上下床體之間采用快開式結構,改變了傳統結構采用螺栓固定連接的形式,極大地方便系統徹底清洗。下床體內部采用不銹鋼滿焊制作,避免清洗時污水進入保溫層,從而影響產品品質,并且還設有清理口,方便清潔設備 。

鋪料床板優化:鋪料床板的孔型采用組合式結構,前段采用舌形孔,使物料能通暢地往前走動而不產生漏料現象;中后端采用直孔,熱風的穿透率更高,干燥過程的熱交換更充分。

(6) 適用范圍廣

物料適應性強:不僅適用于水分散粒劑的干燥,還可廣泛應用于化工、制藥、食品、飼料、礦產、冶金和建材等各行業的粉狀、顆粒狀、片狀、纖維狀物料的干燥、冷卻、增濕等操作,能夠滿足不同行業和不同物料的干燥需求。

產品規格多樣:可根據用戶的實際生產需求,設計制造不同產量規模的設備,單條生產線的產量有100kg/h、200kg/h、300kg/h、500kg/h、800kg/h等可供選擇,還可以根據特殊要求進行定制化生產,以適應不同企業的生產規模和發展需求。

198 5011 0998

198 5011 0998