草銨膦是一種廣譜觸殺型滅生性除草劑,能抑制植物氮代謝途徑中的谷氨酰胺合成酶,與ATP結合并占據該酶的反應位點,不可逆地抑制其活性,使植物體內銨代謝紊亂,銨離子累積,同時光合作用受到嚴重抑制,zui終導致植物全株枯死。部分國家對百草枯的逐漸禁止和限制,促使草銨膦作為替代品的需求得到提振。如我國自2014年起限制百草枯,泰國、巴西等國自2020年以來也陸續禁止百草枯的使用,使得草銨膦的市場需求有所增加。自1995年以來,抗草銨膦作物的商業化進程不斷推進,艾格福、拜耳、安萬特、杜邦先鋒和先正達等國際巨頭開發的抗草銨膦作物滲透率逐步提高,相應地帶動了草銨膦用量的增長。此外,我國轉基因作物相關政策的陸續出臺,未來國內轉基因作物的滲透率提高后,草銨膦需求增長空間較大。為提高雜草防治效果,草銨膦與其他除草劑的混配制劑不斷涌現。2015年以來,其混配制劑的登記數量不斷提升,由2015年的3個提升至2021年的62個,從數量上看仍處于起步階段,有較大的市場開發前景,從而推動草銨膦的需求提升。

在環保政策日益嚴格的背景下,草銨膦因其在土壤中能通過微生物降解而迅速失效,對環境的影響相對較小,符合環保要求,這使其在市場競爭中更具優勢,一些高污染、難降解的傳統除草劑可能會逐漸被替代,從而為草銨膦讓出更多的市場份額。近年來草銨膦產能擴張迅速,2021年產能4.5萬噸,2024年名義產能達16萬噸,實際產能約12萬噸,而需求量僅為5.5萬噸,行業供需嚴重過剩,導致草銨膦價格跌至5萬元/噸左右,企業利潤微薄。隨著市場競爭的加劇,草銨膦行業的整合趨勢明顯,一些技術落后、規模較小的企業可能會被淘汰出局,而大型企業通過并購、擴產等方式不斷擴大市場份額,提高行業集中度,這有利于優化產業結構,提升行業整體競爭力,為草銨膦市場的穩定發展提供保障。

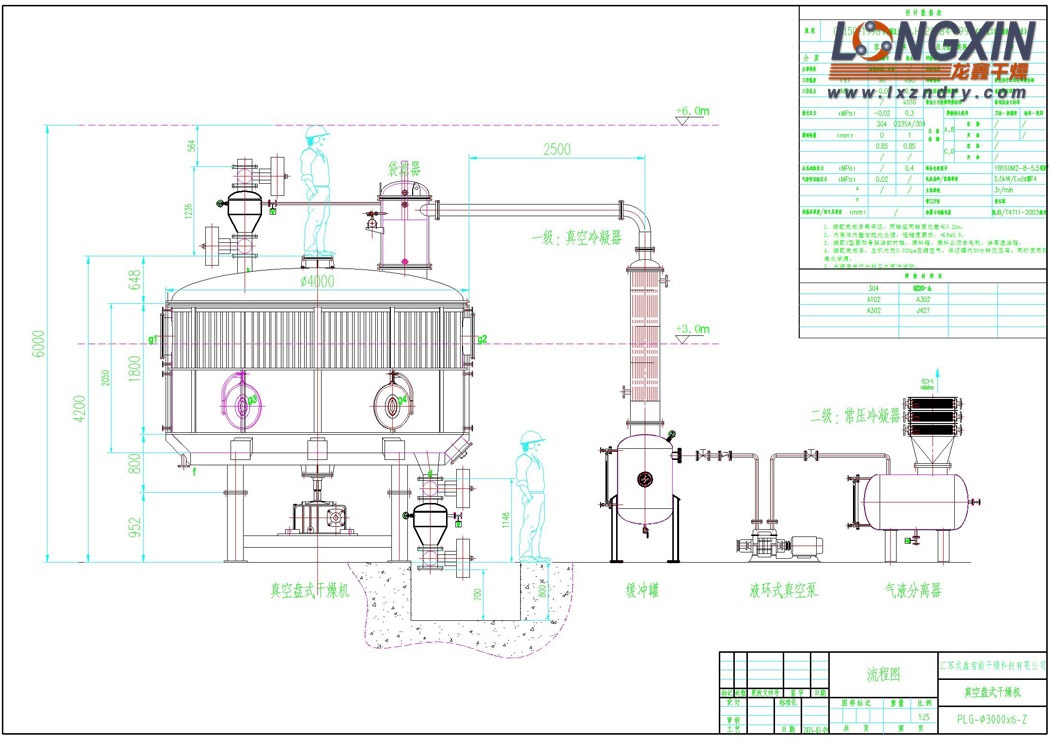

近年來草銨膦產能迅速擴張,導致市場競爭日益激烈,行業內的整合趨勢將更加明顯,企業為了爭奪市場份額,可能會采取降低價格、優化服務等手段,這將進一步壓縮利潤空間,但也會促使企業不斷提升自身的競爭力。江蘇龍鑫不斷探索和優化草銨膦的干燥工藝,如采用更高效的真空盤式干燥系統、溶劑回收裝置等,以提高生產效率、降低成本,新工藝具有產品純度高、工藝綠色高效等優點。新型草銨膦真空盤式干燥系統能提高產品質量和產能,以滿足市場對高品質除草劑的需求。

草銨膦真空盤式干燥機 工作原理

草銨膦真空盤式干燥機主要是通過將載熱體通入固定的多層空心圓盤內,借助傳導間接加熱金屬盤面上接觸的濕物料,并在類似鏵犁形耙葉的機械攪拌作用下,使物料不斷向前翻滾移動,讓草銨膦粉料在操作狀態時的沸點下進行蒸發汽化,濕氣從排濕口離開設備,從而在底部得到合格的草銨膦干燥成品。

(1) 加熱與物料輸送:首先將載熱體如飽和蒸汽、熱水、導熱油等通入固定的多層空心圓盤內,借助傳導間接加熱金屬盤面上接觸的濕物料 。與此同時,帶有耙葉的耙臂作回轉運動,帶動耙葉連續地翻抄物料,使物料充分吸收熱量,并沿指數螺旋線流過干燥盤表面。在小干燥盤上,物料被移送到外緣,然后在外緣落到下方的大干燥盤外緣;在大干燥盤上,物料則向里移動,并從中間落料口落入下一層小干燥盤中,如此大小干燥盤上下交替排列,物料得以連續地流過整個干燥器。

(2) 真空環境下的干燥與濕分排出:干燥過程在真空狀態下進行,真空泵使工作室內形成真空,降低了濕分的沸點,物料中的水分或溶劑等濕分在低溫下就能汽化。汽化后的濕分從物料中逸出,由設在頂蓋上的排濕口排出,然后經冷凝器冷凝,使其中的可回收成分進入緩沖罐回收,而氣態部分則被排空,從而實現了物料的干燥以及溶劑的回收。

(3) 出料:已干燥的草銨膦物料從zui下一層干燥盤落到殼體的底層,zui后被耙葉移送到出料口排出,排出的干物料可直接進行包裝。

草銨膦真空盤式干燥機 性能優勢

龍鑫干燥為國內草銨膦生產企業提供的PLG系列盤式連續干燥機,可用于草銨膦的真空干燥,其在制藥與食品等行業應用較廣的密閉、真空二類盤式干燥機基礎上研發,能更好地滿足草銨膦干燥需求 ,如某企業采用該設備后,實現了甲醇回收百分率達到95%以上,提高了生產效益,降低了成本,同時保證了草銨膦產品的質量。

(1) 適用于熱敏性物料:在真空狀態下操作,物料中的水分在低溫下就能汽化,可實現低溫干燥,特別適用于草銨膦這類熱敏性物料,能有效避免物料因過熱而變質。

(2) 干燥效果好:可消除常壓熱風干燥易產生的表面硬化現象,這是由于真空干燥時物料內和表面之間壓差大,在壓力梯度作用下,水分很快移向表面,不會出現表面硬化。同時,物料內和外部之間溫度梯度小,由逆滲透作用使得溶媒能夠獨自移動并收集,有效克服了熱風干燥所產生的溶媒失散現象。

(3) 產品質量穩定:設備整體為密閉型系統,可有效防止物料被氧化,減少物料染菌的機會,且物料的流向單一、無返混現象,干燥均勻,能保證草銨膦干燥成品的質量穩定。

(4) 高效節能:以傳導熱進行干燥,熱效率高,能量消耗低。料層很薄,主軸轉速低,物料傳送系統需要的功率小,電耗少。

(5) 操作控制方便:主軸轉速可調,可單獨控制各層溫度,末期還可結合兼用冷卻降溫等措施。設備的開車、停車操作簡單,停止進料后,傳送物料的耙葉能很快地排空干燥器內的物料,通過特殊的大檢視門的視鏡,還可對設備內進行仔細的清洗和觀察。

(6) 溶劑回收:配備溶劑回收裝置,可方便地回收載濕氣體中的有機溶劑,回收率高,對于草銨膦生產中含有的甲醇等有機溶劑的回收再利用很有利,降低了生產成本,也有利于環保。

(7) 占地面積小:干燥盤層式布置、立式安裝,即使干燥面積很大,占地面積也很小,可有效節省生產空間。

草銨膦真空盤式干燥機 優化設計

(1) 加熱系統優化

加熱圓盤結構改進:選用沖壓式加熱圓盤,其由上板與沖壓成型且規律分布凸起的下板焊接而成。凸起部分不僅增加了上下板的剛度與強度,還能增強加熱介質的擾動,使加熱介質在圓盤內的流動更加均勻,提高熱傳遞效率,進而加快草銨膦的干燥速度。

加熱介質選擇與控制:根據草銨膦的干燥溫度要求,精準選擇合適的加熱介質,如熱水、蒸汽或導熱油等,并配備相應的溫度控制系統,實現對加熱介質溫度的精que調節,確保物料在干燥過程中能夠獲得穩定且適宜的熱量供應,避免因溫度波動導致草銨膦質量下降。

(2) 物料輸送與攪拌系統優化

耙葉設計優化:根據草銨膦的物料特性,選擇或設計合適的耙葉型式。對于內摩擦力較小的草銨膦物料,可采用曲面形耙葉,能提高耙葉的翻攪功能,使物料混合充分,干燥速率提高,且結構簡單、加工方便;而對于內摩擦力較大的物料,則可選用螺旋面形耙葉,讓物料在耙葉上以螺旋軌跡運動,增強攪拌效果。同時,將耙葉與耙臂之間的安裝角度設計成可調整的形式,以便根據實際干燥情況進行優化。

物料傳送系統改進:優化主軸轉速、耙臂數量等參數,確保物料在干燥盤上能夠均勻、穩定地輸送,避免出現物料堆積或輸送不暢的情況。此外,可在適當位置配加碾滾,對于易結塊和需要粉碎的草銨膦物料,碾滾能夠強化傳熱和干燥過程,提高干燥效果。

(3) 進料與出料系統優化

進料裝置優化:采用螺旋進料裝置,并將螺旋給料器的轉速設置為可調,通常為5~10r/min,根據不同進料的特性進行靈活調整,以保證物料能夠均勻、連續地進入干燥機,避免因進料過快或過慢影響干燥效果。

出料系統改進:對出料口的結構進行優化,確保干燥后的草銨膦能夠順利排出,防止物料在出料口堵塞。同時,可配備相應的出料檢測裝置,實時監測出料情況,保證出料的穩定性和連續性。

(4) 真空系統優化

提高真空度穩定性:選用高精度的真空泵,并配備相應的真空度控制系統,確保干燥機內的真空度能夠穩定在設定范圍內,減少真空度波動對干燥效率和產品質量的影響。

優化真空管道布局:合理設計真空管道的布局,減少管道長度和彎頭數量,降低氣流阻力,提高真空泵的抽氣效率,從而加快干燥機內濕氣的排出速度,提高干燥效率。

(5) 控制系統優化

自動化控制:引入先進的自動化控制系統,實現對干燥機的溫度、真空度、主軸轉速、進料量等參數的實時監測和自動控制,提高生產過程的自動化程度和控制精度,減少人為因素對干燥效果的影響,確保草銨膦產品質量的穩定性。

數據記錄與分析:具備數據記錄和分析功能,能夠記錄干燥過程中的各項參數變化情況,并通過數據分析為優化干燥工藝提供依據,進一步提高干燥機的性能和產品質量。

(6) 設備材質與密封優化

材質選擇:接觸草銨膦物料的部分,選用具有良好耐腐蝕性和耐磨性的不銹鋼材質,防止物料與設備發生化學反應,影響產品質量和設備使用壽命。

密封設計:改進設備的密封結構,采用高性能的密封材料和密封方式,如機械密封、磁力密封等,確保干燥機在真空狀態下的密封性,防止空氣泄漏進入設備內部,影響真空度和干燥效果。

198 5011 0998

198 5011 0998